Artículo 2. ¿Cómo hemos llegado hasta aquí? Un poco de historia

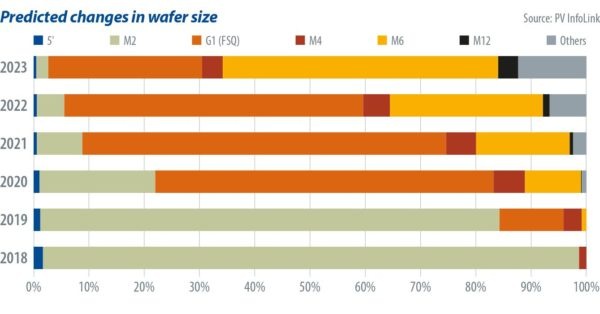

El proceso de fabricación basado en tamaños de wafer fijos (M1: 156 mm x 156 mm; M2: 156.75 mm x 156.75 mm, que se convirtió en estándar en 2017) apenas ha variado hasta más o menos 2018. Los fabricantes tradicionales que más años llevan en el mercado han invertido muchísimos recursos en líneas de producción basadas en este proceso de fabricación.

En cambio, es lógico que fabricantes más recientes se beneficien de la “late-mover advantage”, es decir, ellos pueden adquirir nuevas líneas más eficientes que dan como resultado módulos más eficientes, sin tener que esperar a amortizar otras líneas más antiguas.

Para hacer frente a esta ventaja competitiva, uno de los fabricantes tradicionales, Jinko, dio un golpe de efecto al mercado sacando un módulo con células más grandes (158.75 mm x 158.75 mm, lanzado en la segunda mitad de 2018) con una inversión relativamente pequeña. Al aumentar el tamaño de célula, la potencia resultante aumenta en proporción, sin que ello suponga una mejora del módulo en sí.

Los demás fabricantes decidieron copiar la estrategia de Jinko hasta que Canadian Solar presentó en Intersolar 2018 células de 166 mm x 166 mm, incompatibles con las líneas antiguas, y distanciándose por tanto de nuevo del resto, lo que les obligaba a invertir un CAPEX notable para poder lanzar el mismo módulo al mercado. Más CAPEX, mayor precio, menos competitividad. En Octubre de 2018 ya las producía en serie. Longi las sacó al mercado en abril de 2019.

Foto: PI Berlin

Gráfico: PV Infolink, de pv magazine 01/2020

En ese punto entró en juego un líder mundial de suministro de obleas para la industria semiconductora, Tianjin Zhong Huan, el cual, en septiembre de 2019, sacó al mercado junto a fabricantes como Risen, Trina o Aiko una célula más grande aún (M12 de 210 mm x 210 mm) basada en obleas de 12 pulgadas, más propia de la mencionada industria semiconductora.

Y fue esta innovación la que introdujo de forma más consistente el concepto de “half-cut” y “third-cut cell”, dos conceptos que responden a la necesidad de reducir las corrientes de la célula, debido a sus grandes proporciones. ¿Por qué? Nos lo explica Asier Ukar, de PI Berlin: “Más superficie, más corriente, más corriente, más pérdidas siempre y cuando se mantuviese la sección del busbar constante (que es lo que se haría para no aumentar costes). Entonces, ¿qué se puede hacer para reducir las pérdidas sin invertir en busbars de mayor sección? Pues partir las células en 2 o en 3 para que así la corriente por busbar se reduzca (las pérdidas en serie aumentan y disminuyen exponencialmente con la corriente). Con ello se pueden fabricar módulos más grandes sin que las mayores pérdidas en serie hagan disminuir la eficiencia del módulo. Y aún así las corrientes son mayores de lo que eran”.

Una empresa EPC que no desea ser mencionada añade otro motivo: “que los fabricantes no tienen muy claro qué puede ocurrirle al módulo si fluyen corrientes muy altas, no se descartan posibles fenómenos de degradación o fenómenos disruptivos, por ello las reducen por precaución”.

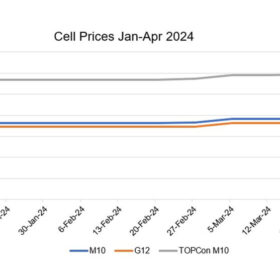

Pero aquí no termina todo: Longi, Jinko y JA Solar han lanzado este año al mercado módulos con células de 182 mm x 182 mm para competir contra las M12. La ventaja de las primeras es que se ajustan bien al layout estándar del módulo de 60 células “de toda la vida” (o 120 si están partidas) y, por tanto, no introducen dimensiones raras que generar dolores de cabeza a los fabricantes de estructuras o de seguidores.

Ventajas… ¿para quién?

Hemos preguntado a numerosas empresas (fabricantes, IPP, distribuidores, desarolladores, EPC y distribuidores) si estos módulos son realmente más interesantes que los estándar.

Desde Trina nos dicen que “estos módulos, además de tener una alta capacidad de producción de energía, proveen ventajas al usuario debido a sus características eléctricas. Las celdas de medio corte de 210 mm dan como resultado un bajo Voc para un solo módulo, lo que permite la configuración de más módulos en cadena que los paneles convencionales. Dependiendo de las condiciones climáticas de una región, podemos llegar hasta 40 módulos en cadena para módulos de 550 W y esto se refleja en ventajas económicas para plantas fotovoltaicas, en la optimización de equipos del sistema, en la reducción del CAPEX y en la consecuente reducción del LCOE para un mayor retorno de inversión del proyecto.

En Ingeteam opinan que la tradicional competición por la eficiencia del módulo, se ha trasladado a esta nueva variable de la potencia. “Estos módulos son más potentes, mejoran la densidad energética y optimizan costes. La tendencia en el mercado es precisamente esa, aumentar la potencia para reducir los costes de fabricación (marcos, cristal), integración (estructura, número de trackers, anclajes y cableado)”.

Diverxia nos dice que “hace relativamente poco tiempo lo convencional eran los módulos de 260 Wp, hoy en día estamos implantando en nuestros proyectos módulos de 400-450 Wp. Por lo tanto, el paso a los módulos ultrapotentes nos parece una evolución natural de la tecnología y su implementación nos permitiría reducir el tamaño del string reduciendo consecuentemente cableado y número de seguidores solares en las plantas fotovoltaicas. Esta reducción también supondrá una menor superficie y un menor coste de arrendamiento, incrementando así la TIR del proyecto”.

También ha respondido a nuestra pregunta Solarwatt España, que opina “según el mercado fotovoltaico va madurando en España se van consolidando diferentes tipologías de clientes que plantean necesidades diferentes. Es difícil clasificar los módulos entre convencionales y no convencionales porque hay muchos más aspectos que influyen en la calidad y, más importante, el rendimiento en términos de producción a largo plazo. En este terreno la apuesta ganadora es la del módulo de doble vidrio, que no es convencional, como no lo son los bifaciales, pero estos solo tienen sentido en grandes plantas, y nunca en instalaciones coplanares en cubiertas. En cualquier caso, todas las clases de módulos están alcanzando unas eficiencias cada vez más altas”.

De modo que, analizando las respuestas de todas las empresas que han querido responder a pv magazine, llegamos a la conclusión de que hay dos puntos que motivan a los fabricantes a lanzar estos módulos ultrapotentes:

¡Viva el marketing!

Un módulo de potencia alta vende más. Es como un coche que va más rápido. “Muchos developers lo creen así, porque se piensan que un módulo de mayor potencia es más moderno. Pero resulta que estos avances no se ven ni en la eficiencia ni en otros indicadores. Lo único que hacen los fabricantes es aumentar la superficie del wafer, es decir: más superficie, más potencia, pero no necesariamente más eficiencia”, nos dicen. Por si algún lector aún alberga dudas, nos han puesto un símil: ¿Qué animal es más fuerte, la hormiga (es capaz de levantar hasta 50 veces su peso) o el elefante (que puede cargar hasta 9.000 kg)? Claramente la hormiga, ¿verdad? Conclusión: por tener más potencia no es mejor módulo.

Capacidad de producción en aumento

Los fabricantes de módulos más grandes y potentes pueden anunciar a bombo y platillo que su capacidad de producción en MW o GW aumenta. “Fabricar un módulo de 600 W te cuesta en tiempo lo mismo que fabricar uno de 420 W, con lo cual puedes sacar mucha más potencia en el mismo tiempo y reducir así los costes específicos de operación en $/Wp. Es decir, supone un ahorro para el fabricante que, por cierto, no lo reflejan en el coste del módulo. Muy listos”, nos han dicho.

En el próximo artículo que publicaremos mañana veremos las dudas que generan a expertos (principalmente, ingenieros) estos tipos de módulos. En el artículo anterior, hablamos de cómo se ha conseguido el aumento de potencia de los módulos.

Este artículo ha sido corregido el 2 de septiembre a las 9:10 h CET para añadir que Canadian Solar Lanzó al mercado los wafers de 166 mm un año antes de que lo hiciera Longi.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.