Artículo 3. Dudas razonables

Cada vez que en pv magazine escribimos sobre el lanzamiento de alguno de estos supermódulos, el número de lectores se dispara.

No obstante, en nuestra ronda de preguntas hemos encontrado a muchos objetores que nos han hablado de numerosas desventajas: algunos han querido figurar con su nombre y otros nos han pedido no hacerlo. Las hemos unido a nuestras propias dudas, agrupado por temas y este es el resumen que nos hace PI Berlin de las que, en su opinión y en base a toda la información recopilada, existen realmente por ahora:

“En el caso de los módulos grandes el primer problema son las propiedades mecánicas, que se pueden condensar en 3 problemas:

- Los módulos con células grandes de 182 mm / 210 mm siguen usando doble vidrio de espesor 2 mm /2 mm, es decir, a pesar de que el módulo es mucho más grande, su rigidez no aumenta proporcionalmente, pues el vidrio sigue teniendo el mismo espesor que si el módulo fuera más pequeño. Concretamente, el módulo ha crecido de 1970 mm x 998 mm a 23XX mm x 11XXmm, con un aumento del largo y ancho del 15% y 10% respectivamente. Incluso si el módulo pasara la prueba de MLT (mechanical load test y que es parte de la IEC), la torsión y flexión del módulo va a ser mayores que la de los módulos más pequeños incrementando el riesgo de roturas en células bajo condiciones de operación (y más si están montados en trackers y en zonas con cargas de viento relevantes).

- El segundo problema está relacionado con los quebraderos de cabeza que generan en los fabricantes de estructuras por cuestiones estáticas, debido a que:

- Estos módulos van a sufrir unas cargas de viento mucho mayores debido a su mayor superficie (vela). Si ya salen volando con dimensiones más pequeñas, ¡imaginaos estos supermódulos! Esto implica que el análisis estructural va a ser más complejo con especial atención a la grapa que une el módulo al perfil de la estructura, que es el punto más débil de la misma (inciso: lo ideal a nivel estático es que el módulo sea lo más cuadrado posible, geometrías muy estiradas (como es el caso de estos módulos) hacen aumentar el perímetro y la complejidad del anclaje. En mi opinión, si el estructurista quiere seguir suministrando una estructura segura, sobre todo frente a efectos aeroelásticos, puede que comencemos a ver un posible encarecimiento de la misma, lo cual se “comería” la supuesta reducción del BOS que anuncian los fabricantes en cables, combiner boxes, etc.

- Si no se diseñan las estructuras en condiciones porque se quiere ser competitivo o no se acepta pagar más para minimizar el riesgo, entonces es muy posible que empecemos a ver cómo cada vez se reportan más accidentes por una estática débil.

- El tercer problema es logístico: embalaje, seguros más caros debido al incremento de la fragilidad de la mercancía, más peso del módulo, menos comodidad para los trabajadores, etc.

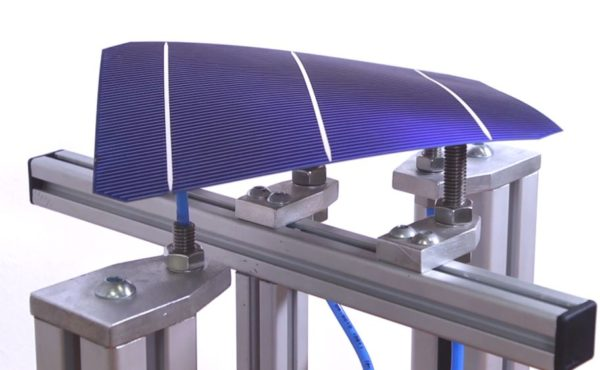

Cámara de estabilización (Light Soaker). Foto: PI Berlin

Una vez vistas las cuestiones mecánicas, vamos a analizar la parte eléctrica:

Estos módulos tienes voltajes y corrientes diferentes a los de la generación anterior. Los fabricantes tienen básicamente dos opciones a la hora de diseñar la circuitería interna del módulo:

- Aumentar la tensión de circuito abierto (Voc) y bajar la corriente de cortocircuito (Isc). En este caso se reduce el número de módulo en serie por string lo que hace aumentar los gastos de cableado, combiner boxes, inversores, etc. En definitiva, aumenta el BOS (y con este ya hay dos elementos que contribuyen al aumento del BOS, pues este se une al encarecimiento de la estructura que se menciona arriba).

- Bajar la tensión de circuito abierto (Voc) y subir la corriente de cortocircuito (Isc). Esta variante permite conectar más módulos en serie y reducir los gastos de BOS (se nota más en el caso en el que se usen inversores de string), justo al revés que en el caso anterior. Un ejemplo es el módulo Vertex de Trina con una corriente de cortocircuito >18A (https://www.pv-magazine.com/2020/07/20/trina-reveals-600-w-module/) que es un salto bestial. Pero esto también tiene una parte negativa, que es el incremento de riesgo por incendio, aumento de las pérdidas en serie en los busbars o el aumento de la temperatura en la junction box y conectores que también conlleva pérdidas de eficiencia. Y a todo esto hay que unir que, por falta de experiencia con estos módulos, no se sabe cómo se van a comportar los cables, conectores, junction boxes, inversores, etc. La IEC tampoco tiene pruebas específicas que arrojen luz sobre el posible comportamiento de estos módulos.

Por ser muy nuevos, la mayoría de estos módulos no han pasado las baterías de pruebas de durabilidad extendida según PQP, TÜV, RETC, etc., por tanto, aún hay interrogantes que despejar.

Diverxia añade: “Los fabricantes de módulos están apostando por la potencia, algo en principio positivo. Sin embargo, la tecnología fotovoltaica tiene muchas otras variables en las que debe de evolucionar. Aspectos como la eficacia del seguidor, eficiencia del inversor y métodos más avanzados de control de la planta, deben avanzar al mismo ritmo si se quiere realmente tener una planta fotovoltaica competitiva. El crecimiento y evolución del módulo debe ir de la mano del crecimiento y evolución del resto de tecnología que compone una planta».

Conclusiones

Las ventajas de estos módulos se centran principalmente en una reducción del CAPEX del BOS debido al aumento de la densidad de potencia y de corriente. Pero, a día de hoy, para cuantificar realmente la reducción del CAPEX se requiere de un estudio muy pormenorizado de cada proyecto considerando las reducciones en el cableado de DC, jugar con secciones de cable, precios de aluminio y cobre, probar con menor número de módulos por string, menor número de combiner boxes, ajustar el DC/AC ratio del inversor, modelar correctamente las pérdidas por clipping, etc.

Es decir, hay elementos suficientes para dudar de que la supuesta reducción del BOS que acompaña a estos módulos se dé en realidad, debido a la inversión adicional necesaria para mitigar los riesgos mecánicos y eléctricos que estos módulos traen consigo.

PI Berlin recomienda esperar mínimo 1 año a que los principales fabricantes hayan enviado sus módulos a laboratorios que lleven a cabo las pruebas necesarias de extended duration testing, “esto nos dará una idea de su durabilidad a largo plazo, robustez e integridad electromecánica. Hay que esperar a ver en qué deriva esta lucha abierta entre fabricantes y cómo y cuándo se estabiliza el mercado.”

En el próximo artículo que publicaremos mañana veremos si estamos ante una tendencia o si estos supermódulos han venido para quedarse. Ayer tratamos las dudas que generan a expertos (principalmente, ingenieros) estos tipos de módulos. En el artículo anterior, hablamos de cómo se ha conseguido el aumento de potencia de los módulos.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.