Con el rápido crecimiento de la energía solar fotovoltaica, la fiabilidad de los módulos se ha convertido en una cuestión central para la industria. Entre los problemas de calidad que han surgido recientemente, la rotura espontánea del vidrio está atrayendo una atención creciente. Durante mucho tiempo consideradas como casos aislados, estas roturas se están volviendo más comunes, revelando las limitaciones de ciertas decisiones industriales y la necesidad de una mayor vigilancia.

El auge de la energía solar ha ido acompañado de una evolución constante de las tecnologías y procesos de fabricación. Para satisfacer la demanda global y reducir costos, muchos fabricantes han optado por módulos más grandes, potentes y, al mismo tiempo, más ligeros. Un módulo más liviano tiene la ventaja indiscutible de reducir el peso sobre las estructuras y, por tanto, los costos estructurales de los edificios. Dado que el vidrio representa más de la mitad del peso de un módulo, esta búsqueda de ligereza ha conducido de forma natural al uso de vidrios cada vez más delgados.

Si bien este desarrollo permite estructuras más ligeras y simplifica la logística, tiene consecuencias sobre la robustez de los módulos. En efecto, el vidrio más delgado -aunque sea templado- resulta más susceptible a las tensiones mecánicas y térmicas que se presentan a lo largo de la vida útil del módulo, desde la fabricación hasta la operación en campo.

Aumento de los casos de fragilidad

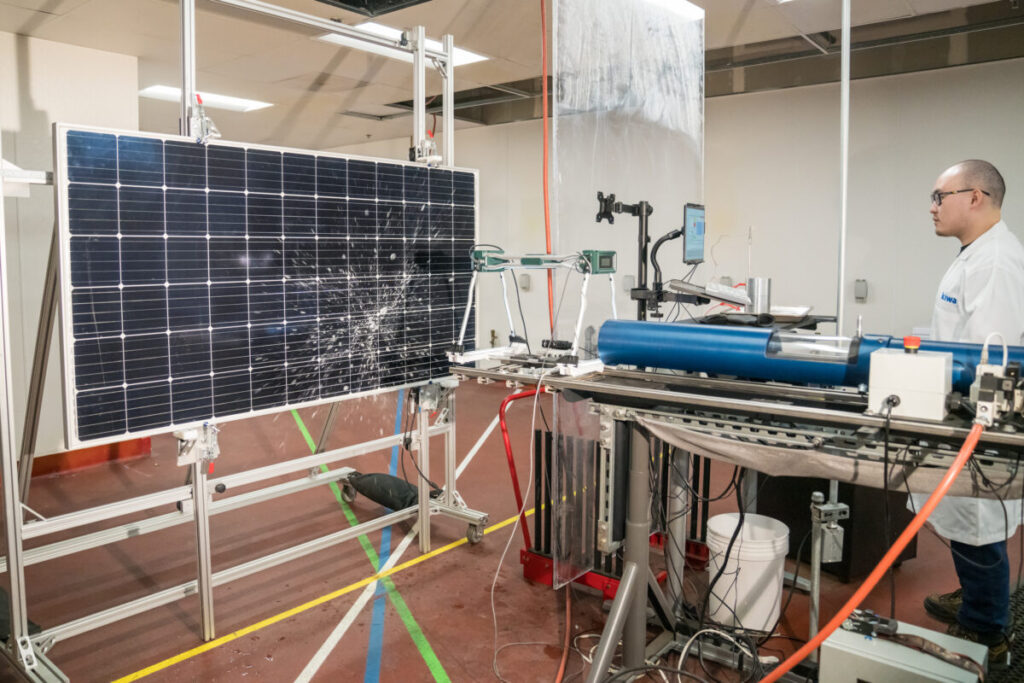

Pruebas de calidad independientes, como las realizadas por RETC o Kiwa PVEL, indican un incremento en la fragilidad de los módulos (el informe de Kiwa PVEL de 2025 muestra que el 83 % de los fabricantes fallaron al menos una prueba de fiabilidad de módulos, frente al 66 % en 2024). Esta tendencia también se ve confirmada por la retroalimentación del terreno. Se han registrado casos de módulos agrietados o rotos, a veces apenas semanas después de la instalación, sin que se haya identificado ningún choque externo o evento meteorológico excepcional.

La menor resistencia al impacto también aumenta el riesgo de rotura durante la instalación y mantenimiento de los módulos, especialmente al cortar vegetación donde las piedras pueden dañar los paneles. En algunos proyectos, la tasa de roturas alcanza niveles significativos, provocando pérdidas de producción, costos de reemplazo y riesgos de seguridad para el personal. Conviene recordar que un módulo roto deja de ser un equipo de Clase 4 (como una lavadora, por ejemplo), y por tanto supone un riesgo de electrocución para el personal en sitio.

Diagnosticar estos defectos es complejo: las microfisuras, a menudo invisibles a simple vista, pueden propagarse bajo la influencia de variaciones de temperatura o humedad, llegando eventualmente a provocar una rotura súbita del vidrio. Su detección requiere inspecciones exhaustivas, prolongadas y costosas, y una identificación tardía puede facilitar la infiltración de agua, lo que deriva en fallos de aislamiento, reducción de disponibilidad y eficiencia, e incluso riesgo de incendio.

Ante esta realidad, surge la cuestión de las normas y los ensayos de certificación. Los protocolos actuales están diseñados para garantizar la robustez de los módulos bajo condiciones estándar, pero a veces tienen dificultades para reflejar la diversidad de las condiciones reales en campo. Los módulos de nueva generación, con formatos cada vez mayores, se someten a esfuerzos mecánicos y térmicos más intensos, para los cuales los márgenes de seguridad tradicionales ya no siempre resultan suficientes. Esta situación exige una reevaluación de los métodos de prueba para incorporar escenarios más representativos de las condiciones reales de operación, con una secuencia de pruebas complementarias de acuerdo con la norma IEC 61215:2021.

Procedimientos rigurosos de control de calidad

Más allá de los aspectos puramente técnicos, ya no basta con confiar únicamente en certificaciones estándar o garantías: los compradores —ya sean desarrolladores, operadores o inversores— deben verificar de manera independiente la conformidad y robustez de los módulos que integran en sus proyectos. Esto implica la implementación de procedimientos rigurosos de control de calidad, incluyendo auditorías de la planta de fabricación (en particular las condiciones de laminación), así como pruebas de muestreo adicionales antes del inicio de la producción, durante la fabricación y a lo largo de toda la cadena de suministro.

La inspección visual, las pruebas de rendimiento sobre muestras, la verificación de la trazabilidad de materiales y el monitoreo de las condiciones de transporte pueden ayudar a limitar el riesgo de defectos e identificar posibles problemas antes del despliegue de los módulos. A la luz de los problemas recientes que afectan a los módulos de doble vidrio con vidrio de 2 mm, tanto los proveedores de vidrio como los fabricantes de módulos deberían implementar —o reforzar— planes formales de control de calidad del vidrio.

Dichos planes deberían incluir:

-

Inspección de entrada de las láminas de vidrio antes del laminado, incluyendo revisión de la superficie bajo iluminación oblicua y aumento para detectar microdefectos.

-

Pruebas no destructivas de superficie, como medición de tensiones, mapeo de distorsión óptica o análisis fotoelástico, para identificar defectos de templado o tensiones desiguales.

-

Criterios de aceptación claros que definan el tamaño, tipo y ubicación de los defectos permitidos.

Requisitos de calidad más estrictos son esenciales para mantener la rentabilidad y el rendimiento a largo plazo de los activos solares. La presión constante sobre los precios en el mercado de módulos sigue empujando a los fabricantes a reducir costos, a veces en detrimento de la calidad de los componentes, lo que hace que el control de calidad independiente por parte de los compradores sea cada vez más importante. Al elevar sus estándares y compartir buenas prácticas, los desarrolladores e inversores pueden contribuir a mejorar la fiabilidad en toda la industria.

Sobre los autores:

Gauthier Dambrine es jefe de proyectos en Skyray, con 15 años de experiencia en los sectores eólico y solar fotovoltaico. Ha desempeñado funciones técnicas en diseño, desarrollo, certificación e instalación de sistemas de seguimiento solar en Europa, Oriente Medio, África y Asia.

Alexia Chappond trabaja en el sector de las energías renovables desde 2010, en áreas de desarrollo, construcción y operación de proyectos. En los últimos años se ha centrado en la debida diligencia técnica, el análisis de rendimiento, la supervisión de obras y la puesta en marcha de plantas fotovoltaicas.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.