Investigadores del Forschungszentrum Jülich de Alemania demostraron que las células solares HJT metalizadas con pasta de cobre o pasta de plata-cobre pueden alcanzar niveles de eficiencia comparables a los dispositivos fotovoltaicos metalizados solo con plata.

Explicaron que el diseño HJT es el más adecuado para reducir o eliminar el uso de plata en células solares, ya que los óxidos conductores transparentes usados en esta arquitectura actúan como barreras para evitar la difusión de cobre en el silicio.

“El cobre es una alternativa viable a la plata, y demuestra que la meta de desarrollo sostenible de usar dos mg/vatio de plata para 2030 es realista”, declaró a pv magazine Kaining Ding, autor correspondiente. “Ahora planeamos introducir una metalización sin plata en módulos solares completos y realizar estudios de confiabilidad y estabilidad bajo condiciones de humedad y ciclos térmicos. Además, queremos apoyar a las empresas de pastas para desarrollar nuevas ideas y optimizar enfoques existentes, de modo que la producción de pasta de cobre sea más competitiva en costos que la de plata-cobre”.

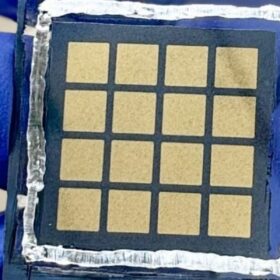

El equipo analizó, en particular, tres diseños de celda: uno con metalización solo de cobre; otro con cobre-plata; y otro con plata. Se usaron serigrafía (SP) y dispensado para fabricar los contactos metálicos, siendo la segunda técnica considerada de bajo consumo de plata y alto índice de delgadez.

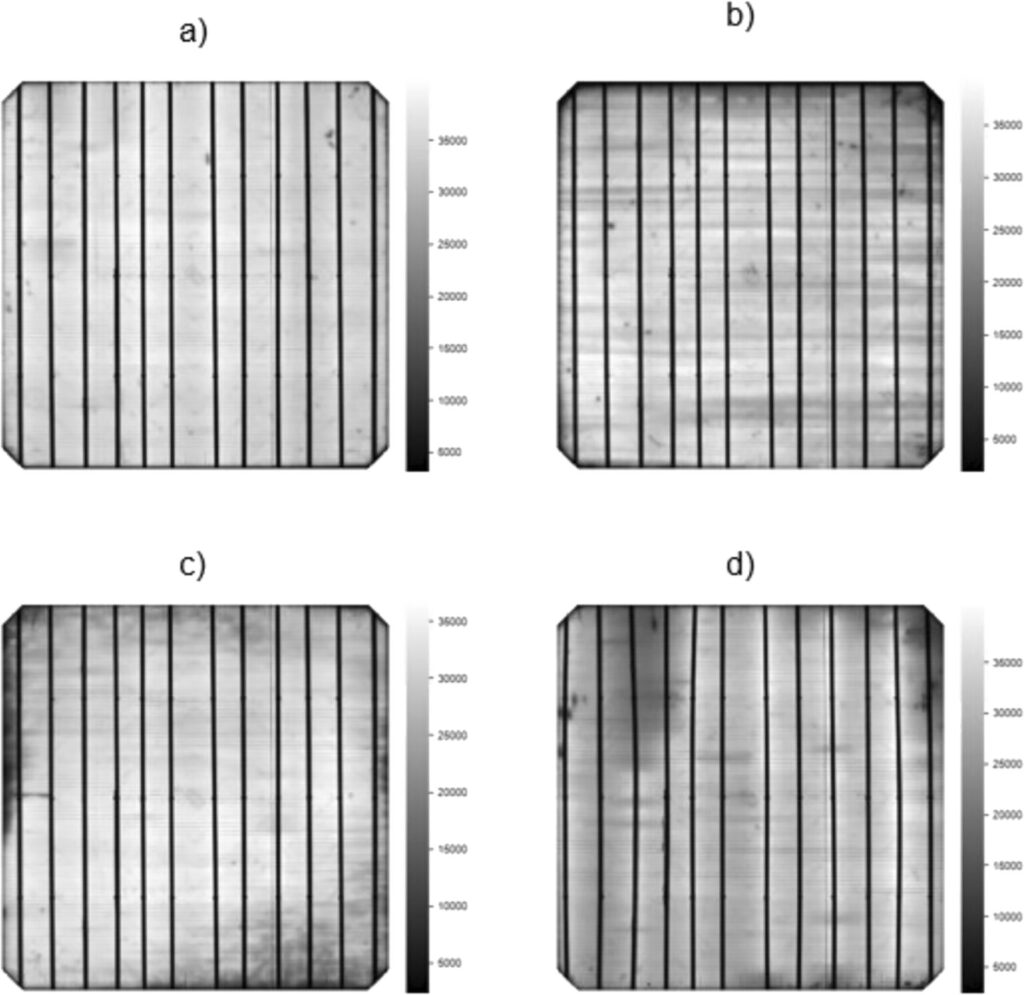

“Metalizamos la cara frontal y trasera de las celdas con pasta de plata, plata-cobre y cobre, y las comparamos. Además, se evaluaron características de los dedos como ancho, altura, resistencia de línea, resistencia de contacto y resistencia global”, explicaron los investigadores. Las pruebas se realizaron sobre celdas solares bifaciales de 244,32 cm² y obleas de 135 μm de espesor. “Primero examinamos el desempeño de los dedos serigrafiados y dispensados de las tres pastas en un lado de la oblea”.

Usaron el mismo diseño de serigrafía y 96 dedos con paso de 1,6 mm para todas las pastas. Además, utilizaron dispensado de boquilla única. Los dedos de plata y plata-cobre se recocieron en horno, y los de cobre en plancha caliente.

El proceso de fabricación se realizó a 250 °C, aunque la metalización con pasta de cobre generalmente requiere 300 °C. Los investigadores identificaron el umbral de degradación por encima de 280 °C durante 5 s.

El análisis mostró que las celdas serigrafiadas con pasta de plata-cobre en la cara frontal y plata en la trasera lograron una mejora de eficiencia promedio de 0,13 % en comparación con dispositivos de referencia serigrafiados solo con plata.

“Celdas con plata-cobre serigrafiada en la cara frontal y cobre serigrafiado en la trasera alcanzaron una eficiencia de hasta 23,6 %, apenas 0,35 % menos que las celdas de referencia, ahorrando aproximadamente un 70 % de pasta de plata”, subrayaron. “Cabe destacar que las celdas con cobre serigrafiado en ambas caras alcanzaron una eficiencia promedio del 22,4 % y un máximo del 23,08 %, la mayor registrada para celdas serigrafiadas con cobre en ambas caras y sin plata”.

También encontraron que el dispensado de cobre en la parte trasera obtuvo un mejor desempeño que la serigrafía.

“Para maximizar el potencial de las pastas de plata-cobre y cobre, resulta esencial optimizar y estandarizar los procesos de serigrafía y dispensado de cobre, reducir el ancho de los dedos dispensados y seguir investigando procesos de impresión, estabilidad, fiabilidad y beneficios económicos”, concluyeron.

Los resultados están publicados en “Achieving High Efficiencies for Silicon Heterojunction Solar Cells Using Silver-Free Metallization” (Alta eficiencia en celdas solares de heterojunción de silicio mediante metalización sin plata), en la revista Progress in Photovoltaics.

Otro grupo de Forschungszentrum Jülich propuso emplear conexión directa por hilo (DWB) como método de baja temperatura para interconectar celdas HJT sin dedos en la cara frontal utilizando hilos de cobre de bajo costo y alta conductividad. El análisis mostró que un módulo construido con estas celdas logró una eficiencia de conversión de potencia del 20,19 %, comparado con el 20,43 % de un panel de referencia con seis hilos convencionales en la cara frontal.

Este mes, investigadores de la Universidad de Gante y de la unidad Engie Laborelec de la compañía francesa de energía han anunciado que investigaron cuánto plata podría necesitar la industria fotovoltaica para 2030, y concluyeron que la escasez será más frecuente.

El análisis estimó que la demanda total de plata alcanzará unas 48 000 a 52 000 toneladas por año en 2030, con una oferta suficiente solo para unas 34 000 toneladas anuales. A su vez, la industria fotovoltaica podría ver su demanda de plata crecer entre 1,6 y 2,3 veces hasta unas 10 000–14 000 toneladas anuales, como consecuencia del mayor consumo con diseños TOPCon y HJT. “Así, la demanda de plata de la industria fotovoltaica podría representar entre el 29 % y el 41 % de la oferta proyectada en 2030”, subrayaron.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.